西门子EM AQ02模块

6ES7288-3AQ02-0AA0SIMATIC S7-200 SMART, 模拟输出 SM AQ02,2 AO, +/-10V,11 Bit 分辨率, 或 4-20mA,10 Bit 分辨率

1. SINAMICS Link的基本原则

SINAMICS Link 可以实现几个控制单元CU320-2 DP 之间的直接数据交换,但必须安装CBE20选件板。可实现下述应用:

● 多个驱动装置的转矩分配

● 多个驱动装置的设定值层叠

● 物料线的驱动耦合的负荷分配

● 整流单元的主/从控制功能

● SINAMICS DC-MASTER 及 SINAMICS S120的连接

发送及接收数据

常用的节点包括带有CU的驱动单元及连接的驱动对象(DOs)。SINAMICS Link 的报文为16个固定的过程数据空间(PZD),每个PZD 为一个字节长度。不需要的部分填零。

![]()

每个节点发送一个16个PZD的报文。一个驱动对象从每个连接的其它DO处多可以接收16个PZD。可接收或发送单字和双字。双字需要2个连续的PZDs。

传送时间

当使用SINAMICS Link (对于一个控制周期,0.5ms;总线周期2.0 ms)时,传送时间可以为3.0 ms。

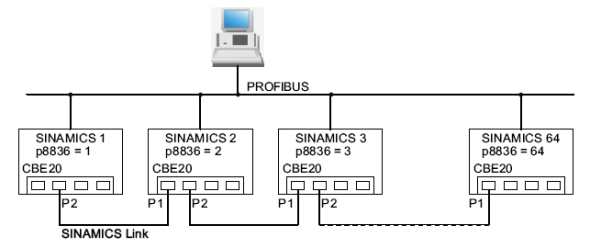

2. 拓扑结构

对于SINAMICS Link,只允许使用下述的线性拓扑结构:

图 1. 的拓扑连接

● 不同节点的编号输入到参数p8836[0...63]中。

● 编号要连续,不允许有间隙。

● 同步主的通讯链接节点编号被自动分配为1。

● 当配置通讯时,特殊节点的站名称 (SINAMICSxLINKx001 …SINAMICSxLINKx064) 及 IP 地址 (169.254.123.001 … 169.254.123.064) 通过分配的节点编号被自动设置并且不能被修改。

● 对于CBE20 连接,端口的使用必须按照图1所示。这意味着n节点的 Port 2 (P2) 总是与n+1节点的Port 1 (P1)相连接。

3. 配置及调试

调试

当调试时,对于控制单元应进行如下设置:

● 设置参数 p8835 = 3 (SINAMICS Link).

● 使用参数 p8836,分配节点的节点编号(个控制单元总是被分配为编号1)。节点编号为0表示 SINAMICS Link 被关闭。

● 执行掉电再上电。

发送数据

发送数据过程如下:

● 在参数 p2051[x]中,对于每个驱动对象,指定被传送的数据(PZDs)。双字传送必须在

p2061[x] 中指定。

● 在参数 p8871中,对于每个驱动对象,分配发送的参数到它自已节点的发送槽中。双字 (如PZD 2+3) 被分配两个连续传送槽,例如:p8871[1] = 2 ,p8871[2] = 3。

接收数据

数据接收过程如下:

注意:

接收数据的个字必须为控制字,其bit 10 必须为1。如果不是此情况,必须设置p2037 = 2不激活bit 10的评估。

● 接收的数据被存贮在参数 r2050[x]/r2060[x]中。

● 被读取的相关PZD的节点地址被定义在参数p8872[0 … 15]中 (0 = 不读取)。

● 在参数 p8870[0 … 15]中,定义从发送报文中读取哪个PZD数据并被存贮在他自已的服务槽中,r2050 用于 PZD 或 r2060 用于双字 PZD (0 = 无选择的 PZD)。

注意:

对于双字,必须读取2个PZD;例如:读一个 32-bit 设定值,位于节点5的PZD 2+3需设置:p8872[1] = 5, p8870[1]= 2, p8872[2] = 5, p8870[2] = 3。

激活

激活 SINAMICS Link 连接,必须对所有的节点执行掉电后再上电操作。不执行掉电再上电时,p2051[x]/2061[x]的分配及读取参数 r2050[x]/2060[x]的链接可被改变分配。

4. 示例

任务:

对2个节点配置 SINAMICS Link并传送下述值:

● 从节点1到节点2传送的数据

– r0898 CO/BO: 驱动对象1的控制字(1 PZD),示例中的 PZD 1

– r0079 CO: 总的转矩设定值(2 PZD) ,示例中的PZD 2

– r1150 CO: 斜坡函数发生器输出的速度设定值(2 PZD) ,示例中的PZD 3

● 从节点2到节点1传送的数据

– r0899 CO/BO: 驱动对象1的状态字(1 PZD),示例中的 PZD 1

设置步骤:

(1). 对于所有节点,设置 SINAMICS Link 模式:p8835 = 3

(2). 对两个设备分配节点号:

– 节点1: p8836 = 1

– 节点2: p8836 = 2

(3). 定义发送数据 (节点1)

– 对于节点1,驱动对象为矢量控制,定义传送的PZD:

p2051.0 = Drive1:r0898,

p2061.1 = Drive1:r0079,

p2061.3 = Drive1:r1150

– 分配此 PZD 至自已DO的传送缓冲区(p8871):

p8871.0 = 1,

p8871.1 = 2,

p8871.2 = 3,

p8871.3 = 4,

p8871.4 = 5

(4). 定义发送数据 (节点2)

– 对于节点2,驱动对象为矢量控制,定义传送的PZD:

p2051.0 = Drive2:r0899

– 分配此 PZD 1 至发送缓冲区(p8871):

p8871.0 = 1

(5). 定义接收数据 (节点1)

– 定义接收缓冲区0,填入来自节点2的数据:

p8872.0 = 2

– 定义保存在此缓冲区中的节点2的 PZD 1:

p8870.0 = 1

– r2050.0 显示节点2PZD 1的值。

(6). 定义接收数据 (节点2)

– 定义接收缓冲区0…4,填入来自节点1的数据:

p8872.0 = 1,

p8872.1 = 1,

p8872.2 = 1,

p8872.3 = 1,

p8872.4 = 1

– 定义保存在这些缓冲区中的节点1的 PZD 1…PZD 5:

p8870.0 = 1,

p8870.1 = 2,

p8870.2 = 3,

p8870.3 = 4,

p8870.4 = 5

– r2050.0,r2060.1 及r2060.3 中显示来自节点1的PZD 1, PZD2+3 及 PZD4+5的值。

(7). 对于所有的节点,需执行掉电后再上电的操作以激活SINAMICS Link连接。

图2. SINAMICS Link 配置示例

1问题的提出西门子EM AQ02模块

1.1 如何扩展编码器的测量范围

在运动控制系统中,经常使用旋转编码器作为位置反馈,编码器具有返回值与实际位置一一对应、断电后位置信息不丢失等优点,在使用时给用户带来了很多方便,比如在设备重新上电时,不需要重新寻找参考点(回零)。

不过旋转编码器也有缺点,不管是单圈编码器,还是多圈编码器,它的测量范围都是有限的。如果负载不停地单方向运行,那么一定会造成编码器返回值溢出,此时编码器的值又重新返回零,周而复始。此时如果设备重新上电,编码器返回值是不包含溢出次数信息的,所得到的位置值也是不可用的。

图1 旋转编码器的返回值与负载位置的关系

问题1:在使用SINAMICS S120进行位置控制时,在采用编码器作为位置反馈时,如果负载行程较长,超出了编码器的测量范围,那么在设备重新上电时,编码器的返回位置r0483与负载实际位置是不匹配的。此时应该如何扩展编码器的测量范围,正确地读取负载的位置?

1.2 如何正确使用测量齿轮

在一些场合会使用测量齿轮改变电机或负载的转速特性,以便于速度或位置的测量,如图2所示为一个齿轮比为1:3的测量齿轮。如果所用的编码器为编码器,那么在发生溢出时,编码器返回值的零点与电机/负载的零点就出现偏移,偏移量的大小取决于齿轮比。一旦编码器返回值发生溢出,负载的实际位置值就不可用了。

图2 测量齿轮示意图

举一个例子,在使用图2的测量齿轮时,假设所用的编码器是一个8圈的编码器,那么默认情况下,编码器返回位置、电机/负载的角度、编码器的角度随时间变化的关系如图3所示。

图3 编码器返回位置、电机/负载角度、编码器角度的关系

从图3可以看出,在编码器旋转8圈以后发生溢出,每次溢出后编码器返回值的零点与电机/负载的零点会有1/3圈的偏移,在发生溢出以后编码器返回的位置值就不可用了。在溢出3次以后,编码器返回值零点与电机/负载零点又重合了。

问题2:在使用SINAMICS S120进行位置控制时,在采用编码器作为位置反馈时,如果使用了测量齿轮,那么如何在编码器溢出时,也能正确读取电机/负载的实际位置?

2 SINAMICS S120位置跟踪功能的使用

2.1 SINAMICS S120位置跟踪功能概述

SINAMICS S120位置跟踪(Position Tracking)可用于:

? 扩展编码器的测量范围

? 在使用测量齿轮时,正确计算负载的位置

该功能可通过参数P0411.0来激活,激活以后,编码器溢出的次数信息会被保存在断电保持数据区中,这样即使编码器返回值发生溢出,即使设备重新上电,也可以重新根据编码器溢出次数和当前返回值计算出负载的当前位置。

图4 测量齿轮和编码器的示意图

编码器位置实际值保存在参数r0483中,r0483是一个无符号32位数,需要激活编码器的控制字中第13位(GnSTW.13)才会将编码器的实际值显示在r0483中。如果P0411.0=0,那么位置跟踪功能未被激活,此时r0483中的位置值由以下数据构成:

? 编码器每转脉冲数P0408

? 编码器信号细分位数P0419

? 编码器圈数P0421

如果P0411.0=1,那么位置跟踪功能被激活,此时r0483中的位置由以下数据构成:

? 编码器每转脉冲数P0408

? 编码器信号细分位数P0419

? 旋转编码器虚拟圈数P0412

如果没有测量齿轮,编码器的圈数即为P0421的值,如果P0421太小,不满足负载行程要求,那么可以通过放大P0412来扩展编码器的位置测量范围。

? 测量齿轮比P0433/P0432

2.2 扩展编码器测量范围的参数设置

要扩展编码器的测量范围,可以在配置向导中编码器配置画面上进行设置。使用STARTER软件打开项目,在Config DDS的配置向导中,在配置编码器数据时,点击Details按钮,如图5所示。

图5 编码器配置画面

在弹出的对话框中Details选项卡中,选择激活位置跟踪功能,并在虚拟圈数P0412中输入需要的值,如图6所示。配置完毕后,数据并保存。

图6 激活位置跟踪功能

另外也可以在ONLINE情况下,通过参数表直接设置。使用PG/PC连接设备,在STARTER软件中连接在线后,通过驱动器的Expert List打开参数列表,依次设置以下参数即可。

P0010=4, Encoder Commissioning 编码器调试

P0411.0=Yes, Activate Position Tracking 激活位置跟踪功能

P0412=600, Set Virtual Revolution 设置虚拟圈数,根据实际情况调整

P0010=0, Ready 返回就绪状态

2.3 使用测量齿轮时的参数设置

针对1.2节中的例子,编码器每溢出,都会在电机/负载侧产生1/3圈的偏移,每溢出3次以后,编码器零点与电机/负载的零点重新吻合。在编码器溢出时,电机/负载的位置就可能不正确了。

此时需要激活位置跟踪功能,并设置测量齿轮的齿轮比P0433和P0432,如图7所示。本例中编码器是一个8圈的编码器,所以P0412=8。

图7 测量齿轮的参数设置

这样可以扩展位置值r0483的表示范围(如图8所示),在使用测量齿轮时,即使发生编码器返回值溢出,也能正确指示电机/负载的实际位置。

图8 位置跟踪功能激活后的位置值

型号 | EM AQ02 |

|---|---|

订货号(MLFB) | 6ES7 288-3AQ02-0AA0 |

常规 | |

尺寸 W x H x D(mm) | 45 x 100 x 81 |

重量 | 147.1 g |

功耗 | 1.5 W(空载) |

电流消耗(SM 总线) | 80 mA |

电流消耗(24 V DC) | 50 mA(空载) |

模拟输出 | |

输出路数 | 2 |

类型 | 电压或电流 |

范围 | ±10 V 或 0 ~ 20 mA |

分辨率 | 电压模式:10 位 + 符号位 |

满量程范围(数据字) | 电压:-27,648 ~ 27,648 |

(25°C/0 ~ 55°C) | 满量程的±0.5%/ ±1.0% |

稳定时间(新值的 95%) | 电压:300 μs(R),750 μs(R),750 μs(1 μF) |

负载阻抗 | 电压:>= 1000 Ω |

STOP 模式下的输出状态 | 上一个值或替换值(默认值为 0) |

隔离(现场侧和逻辑侧) | 无 |

电缆长度(值) | 100 m,屏蔽双绞线 |

诊断 | |

上溢/下溢 | √ |

对地短路(仅限电压模式) | √ |

断路(仅限电流模式) | √ |

24 V DC 低压 | √ |

西门子EM AQ02模块